结论

ZL脱硫催化剂具有良好的性能特点,可用于焦炉煤气湿式氧化脱硫工艺,其在氨法HPF脱硫工艺中应用,各项指标完全可以达到设计要求,具有脱硫效率高、硫磺颗粒大、硫泡沫易分离和运行费用低等特点,而且副反应能得到较好地控制,废液产生量少。ZL脱硫催化剂是以氨为碱源湿法氧化脱硫的选择。

(2)、 ZL清塔剂介绍

ZL清塔剂降低脱硫塔阻力的研究及应用

谷毅1 田作林2

1.唐钢美锦(唐山)煤化工有限公司 河北 唐山 063700

2.吉林市绿宇化工有限公司 吉林 吉林 132013

摘要:分析了清塔剂降低脱硫塔阻力的原理,使用ZL型清塔剂降低了脱硫塔阻力,阻力由2.38KPa降至0.64KPa,使用效果良好,避免了脱硫停工更换填料,提高了脱硫塔运行效率,环保、经济效益显著。

关键词:清塔剂;脱硫塔;阻力

The Research and Application of Reducing Desulfurization Tower Resistance via ZL Tower Cleaning Agent

Abstract: The principle of reducing the resistance of desulfurization tower via tower cleaning agent was analyzed. The resistance of desulfurization tower has been reduced with using of ZL type tower cleaning agent. And the resistance of desulfurization tower decreased from 2.38KPa to 0.64KPa. To avoid the desulfurization downtime, replacing the filler of desulfurization tower,with a good result in application. The operation efficiency of desulfurization tower was improved.

Environmental protection and economic benefits are remarkable.

Key words: Tower Cleaning ;Desulfurization Tower;Resistance

前言:

湿法催化氧化脱硫以其高效、运行稳定,成为备受青睐的焦化脱硫工艺。但在使用过程中由于硫泡沫的粘结及聚集会逐渐造成填料层的填料孔隙率间隙变小[1],影响气液比均匀分布,导致脱硫效率降低,阻力增大至一定程度时影响煤气系统正常运行,需对脱硫塔停工更换填料,不但影响H2S去除效果,期间造成环境污染也较为严重。为避免脱硫停工,使用了清塔剂降低脱硫阻力,并研究了清塔剂工作机理。

一、清塔剂工作机理

某厂采用湿法催化氧化纯碱脱硫,使用了吉林市绿宇化工有限公司ZL-II型脱硫剂,2014年5月投产,运行3年多时间来,塔后H2S含量稳定控制在30mg/m3以下,近期脱硫2系阻力持续上升,如不控制阻力上升会影响H2S去除效果、煤气系统运行稳定性。如按传统的停工清洗或更换填料方法、不但影响H2S合格率,经济、环保损失更为严重。针对上述因素我们计划使用清塔剂在不停工的情况下降低脱硫塔系统阻力。选用吉林市绿宇化工有限公司ZL型清塔剂[2],其主要成分为多种酞菁钴和酚类化合物混合物,其工作原理为利用溶解在的脱硫液的清塔剂将聚集在填料层填料之间的硫泡沫逐渐软化、蓬松,最后冲洗下来。

湿法催化氧化脱硫形成单质S的原理为[3]:

NaHS + 1/2 O2 → S + NaOH(1)

清塔剂消除聚集硫泡沫包括物理溶解和化学反应过程,化学反应为:

Sx→xS (X:4~8)(2)

xS(固)+S2- →S2-(X+1)(3)

首先使SX多原子硫聚合逐步转化为单原子硫形态(X值为4~8)如反应方程式(2),多原子硫具有更为稳定、易聚集、不易溶解的特点,而转化为单原子硫形态后使硫泡沫稳定性降低,为进一步发生化学反应提供了反应场所;形成的单原子硫与S2-结合形成S2-(X+1)的离子形态,从而使固态硫溶解于脱硫液中,完成固态硫至硫离子的转化如反应方程式(3)。

二、清塔剂在降低脱硫阻力中的应用

某厂脱硫塔H=37408mm、DN=7400mm、容积为1507.3m3,使用BJDF-VI自分布复合填料,脱硫塔填料层分为上、中、下三段、各填料层高度均为3.8m。

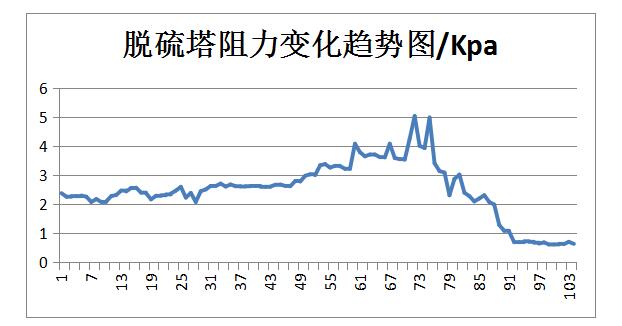

脱硫单系系统脱硫液容积为1600m3,向单系系统共添加1000KG清塔剂,清塔剂浓度为0.625g/L。加入清塔剂前后脱硫塔阻力变化趋势如图-1所示:

图-1脱硫塔阻力变化趋势图

由图-1脱硫塔阻力变化趋势图可知脱硫塔阻力呈三阶段分布:第一阶段系统阻力较为稳定、微弱增长,阻力由2.38KPa升至2.62KPa,其原因为硫泡沫在填料空隙间聚集较为严重,清塔剂消除聚集硫泡沫的物理溶解和化学反应过程较长,其间又有新的硫泡沫聚集,所以阻力呈微弱上升趋势;第二阶段为脱硫塔阻力迅速上升阶段由2.62KPa升至4.98KPa,其原因为此阶段清塔剂已使SX多原子硫聚合逐转化为单原子硫形态,使硫泡沫变得蓬松,降低了填料的孔隙率,从而使阻力迅速上升,虽然此阶段也有部分硫泡沫溶解如反应返程式(3)但硫泡沫变得蓬松占主导地位,所以阻力呈急速上升趋势;第三阶段为脱硫塔阻力迅速下降至稳定阶段由4.98KPa降至0.64KPa,其原因为此阶段清塔剂的化学溶解反应如反应方程式(3)占主导地位,填料空隙间聚集的硫泡沫溶解,以S2-形式进入脱硫液,造成填料孔隙率增大,从而脱硫塔阻力迅速降低,脱硫塔阻力稳定在0.64KPa,与脱硫塔除开工阻力0.5KPa较为接近,说明清塔剂使用效果良好。

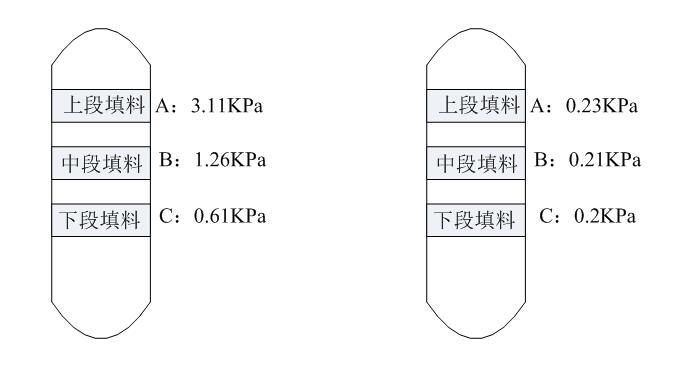

阻力为4.98KPa、0.64KPa时,分别测量了脱硫塔各填料层的阻力,其结果示意如图-2、图-3所示:

图-2阻力为4.98KPa时填料层阻力分布 图-3阻力为0.64KPa时填料层阻力分布

由图-2所示可知,脱硫塔阻力为4.98KPa时,上、中、下段填料层阻力分别为:3.11KPa、1.26KPa、0.61KPa,上段填料层阻力明显高于中段和下段,其原因为脱硫液喷淋由上至下,上段填料层空隙间硫泡沫积累较为严重,此阶段属于使用清塔剂硫泡沫蓬松过程,故上段阻力增大更为明显,中段填料层阻力高于下段填料层也是基于同样原因;由图-3可知,脱硫塔阻力为0.64KPa时,上、中、下段填料层阻力分别为:0.23KPa、0.21KPa、0.2KPa,分布较为均匀,有微弱偏差,其原因为此阶段属于清塔剂已彻底将填料层间硫泡沫溶解至脱硫液,填料层间阻力主要受填料堆积及孔隙率影响,已消除硫泡沫聚集对脱硫塔阻力影响,对脱硫塔各段填料层阻力进行分段测量是表征脱硫塔运行效果的较为理想方法之一。系统初始开工时,完成此项工作可以作为以后脱硫塔运行效果参照基准数据。

三、清塔剂使用过程中影响因素

ZL清塔剂使用过程中浓度控制在0.4~0.8g/L之间,清塔剂浓度太低,降低阻力过程较长且效果较差、清塔剂浓度太高除运行成本增高外还因第二阶段阻力上升过高,造成填料孔隙率过小,严重时会影响H2S脱除效果;清塔剂使用过程中在保证系统副盐含量稳定前提下,应减少向提盐送脱硫液为避免清塔剂损失造成清塔剂浓度降低;后续使用过程中应根据系统阻力变化适当补加清塔剂以保证系统阻力稳定提高脱硫塔运行效率。

结束语:

使用ZL型清塔剂浓度为0.625g/L,使脱硫塔阻力由2.38KPa降至0.64KPa,避免了脱硫停工更换填料层,经济、环保效益显著。并对清塔剂工作原理及使用过程中的影响因素进行了分析研究。

参考文献:

[1]、李国亮、栾兆爱、蒋秀香. 脱硫过程中硫泡沫处理工艺选择[J].燃料与化工,2011.42(2):60-63

[2]、董立君、盛刚.一种高效多元复合清塔剂[P].201210223284.1

[3]、刘玲.PDS脱硫技术的应用[J].化学工业与工程技术,2003.24(4):42-43