ZL脱硫催化剂在焦炉煤气HPF脱硫工艺中的应用

从全国多家焦化厂对ZL脱硫催化剂的应用情况看,其应用范围十分广泛,既可单独用于以Na2CO3为碱源的改良ADA工艺,也可与对苯二酚混合使用脱硫,还可用于以氨为碱源的HPF焦炉煤气脱硫工艺。下面以HPF脱硫工艺为例对ZL脱硫催化剂的应用情况给以介绍。

1 ZL脱硫催化剂的工艺参数

根据脱硫生产工艺和设计要求不同,ZL脱硫催化剂的工艺参数有所差别,但基本工艺参数如表1所示。

2 ZL脱硫催化剂的使用方法

ZL脱硫催化剂的使用,可采用冲击性投加或连续滴加方式。将ZL脱硫催化剂用容器溶解直接加入反应槽或贫液槽中即可。一般来讲,开工初期,第一次投放量为每百立方米脱硫液加入ZL脱硫催化剂5~10kg,系统运行稳定后,每天定时补加,使脱硫液中催化剂浓度保持在50~100ppm。根据各厂使用经验,我们总结出每脱除一吨H2S大约消耗ZL催化剂0.8~2.0kg。

3 在氨法HPF脱硫工艺中的应用结果

工艺简介

某厂焦炉煤气采用氨法HPF脱硫工艺,设计处理煤气量57000m3/h,入口煤气H2S含量5~6g/m3,脱硫后煤气H2S含量≦0.5g/m3。目前效果更好脱硫焦炉煤气硫化氢小于100 mg/m3。该厂选用ZL脱硫催化剂,达到了预期的处理效果。工艺流程为:风机后煤气经预冷塔予冷后,分别进入两台并联的脱硫塔,富液经循环泵进入各自的再生系统,再生后的贫液自流入脱硫塔循环喷洒。再生空气从再生塔底部鼓入;为增加煤气中的氨含量,提高煤气的氨硫比,把蒸氨塔顶的氨气经冷凝成氨水进入反应槽。

4 副盐的增长与控制

众所周知,湿式氧化脱硫工艺的主要问题之一是废液的增长速度和废液的处理问题,HPF脱硫工艺的含硫铵盐废液处理采取回兑配煤的方法,而对焦碳质量和煤气成分无显著影响,可认为是一种简单经济的方法,较好地解决了废液的处理问题。但生产实践表明,该方法对配煤环境、配煤设施的污染和腐蚀较重,因此如何最大限度地减少和控制付盐的增长,应成为我们研究讨论的问题之一,目前很多企业已经上了复盐提取装置解决了这一难题。

从副反应(12)可以看出,该反应的发生主要和下列因素有关,一是脱硫液温度,二是脱硫液的碱度,三是再生塔的鼓风强度(即氧密度)。控制好上述几个因素,可使脱硫液中的(NH4)2S2O3含量几乎保持不变。

4.1 脱硫液温度。温度的控制主要考虑脱硫和再生两过程。前者是放热反应,较低的温度不仅利于脱硫操作,也可减少副反应(12)的发生,温度太低不利于再生操作。综合考虑反应热及设备保温情况,煤气温度控制为35℃,脱硫液温度38℃。

4.2脱硫液的碱度。 吸收反应要求ZL脱硫催化剂必须在碱性(氨或纯碱)溶液中进行,要使吸收反应完全,脱硫溶液的PH值必须控制得高一些。碱度的大小视煤气中的硫含量而有所波动,实践证明:常压下的焦炉煤气脱硫,对于氨法,PH值控制在8.2~8.7为宜,脱硫液中游离氨含量5.0~7.5;用碳酸钠做碱源时,PH在8.2~8.7之间,碱度0.2~0.3N。因而在一定的硫氢化物的浓度下,副产物硫代硫酸盐的生成速度较快,在生产实践中,为减少副反应的发生,根据生产中的进、出口煤气的H2S含量和实际的脱硫效率,应保持脱硫液的碱度适当而不能过高。

4.3鼓风强度。足够高的氧密度是ZL脱硫催化剂再生的必要条件,同时也使副反应得以进行,因此,鼓风强度的大小应根据脱硫液的实际再生效果来确定,在满足再生要求的前提下,适当低的鼓风强度对减少副反应的发生和节约动力消耗都是有利的。再生塔的鼓风强度一般控制在95~100m3/m2·h。

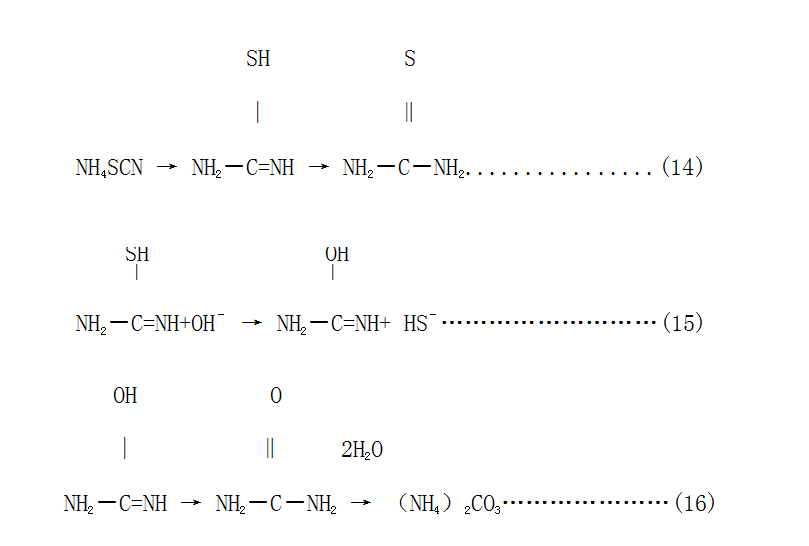

值得注意得是, 副反应(13)主要和煤气中的HCN的含量有关,也与单质硫能否及时分离有关。使用ZL脱硫催化剂,及时地把单质硫分离出去,可减慢NH4SCN的增长速度;另外,在ZL脱硫催化剂的作用下,NH4SCN还可以发生如下转化反应:

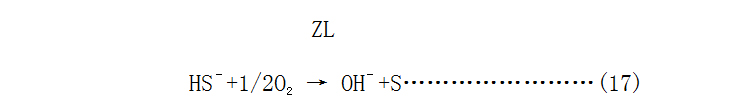

在氧化再生时,ZL将HS-催化氧化:

由以上分析可以看出,在HPF脱硫工艺中应用ZL脱硫催化剂,副反应能够得到比较有效地控制,因而副盐增长缓慢.最大限度地减少了废液处理量.